最新資訊

正航技術整理熱室、臥式冷室壓鑄機的試驗方案

2015-6-30 來源: 作者:佚名 閱讀:次

正航技術整理熱室、臥式冷室壓鑄機的試驗方案

1 抽樣

1. 1 可靠性試驗樣機應是出廠驗收合格的產品。

1. 2 可靠性試驗樣機應從供方提供的,以相同的方法、在同樣條件下連續批量生產的最能反映日常生產水平的產品清單中一次性隨機抽取。如無特別規定,樣機數量一般為四臺,其中三臺投入試驗,另外一臺作為替代樣機備用。如批量少于四臺,則全部作為試驗樣機。

1. 3 對于使用時間較長的樣機可進行適當的調整或檢修。早期故障的修復以及使用時間較長樣機的調整或檢修,僅限于按圖樣或有關產品標準的規定,將其恢復到正常狀態。

1. 4 如有足夠的證據證明,由于現場使用、環境條件不符合產品使用說明書或有關產品標準的規定,導致壓鑄機功能衰退,即使進行適當的調整或檢修也難以恢復其正常的功能,則在抽樣基數中不予考慮。

2 試驗方案

采用在使用現場進行的有替換定時截尾的測定試驗方案。

3 試驗條件

3. 1 壓鑄機的功能模式、負載條件、實際操作、能源等工作和環境試驗條件應符合產品使用說明書或有關產品標準的規定。

3. 2 對于產品使用說明書或產品標準中規定的在使用、維修期間進行的預防性維修,應在可靠性試驗的間隔中進行。試驗期間預防性維修的總量(如次數、時間、程度等)不應超出產品標準或產品使用說明書的規定。

4 試驗要求

4. 1 從抽樣到試驗開始之前,不應對受試樣機采取任何特殊處理,試驗期間除非修改設計可以消除的故障之外,受試樣機的零部件、元器件應能代表產品批的實際水平。

4. 2 樣機均應經歷 240h 以上的正常使用時間后方可進行可靠性試驗。

4. 3 在滿足 5.3 規定的條件下進行試驗。對于預防性維修和可靠性試驗期間發生的故障檢修,或由于管理的需要,或其他(無法預見的)原因而使試驗中斷時,如無特殊規定應盡快恢復試驗,盡量減少試驗中斷時間。

4. 4 每臺樣機在試驗期間的最小累積相關試驗時間為 600 h,該時間不包括受試樣機的預熱時間、維修時間和停機時間。

4. 5 如果使用現場條件具備,應對樣機進行性能監測,性能監測之間的時間間隔應小于 0.2 m0,監測項目為 JB/T 6309.3 或 ZB J61 007 規定的工作性能和使用性能參數。監測項目的試驗方法應符合JB/T 6309.3 或 ZB J61 007 的規定。

注: m0 為規定或預計的平均無故障工作時間的目標值。

4. 6 對試驗期間發生的故障應及時修復,并判明故障原因,制定出排除故障的有效措施,在維修之后和重新開始試驗之前,允許測定樣機的性能,以證實修復是否有效。

4. 7 除了判定是因其他零件的故障導致承受超過額定應力者外,任何異常或缺陷程度沒有超出規定要求的零件,均不應更換。

4.8排除故障時,未經供方明確認可的零件不能用來更換故障件。

4. 9 在試驗過程中應根據第 4 章的規定,最確切地將故障劃分為關聯故障和非關聯故障。故障分類應由可靠性試驗人員與現場有關人員共同確定。

4. 10 試驗過程中如發現試驗條件已經超出規定范圍,則應進行分析以便確定這種情況是否已經影響到壓鑄機的可靠性。如果造成的影響不可修復,則應將該樣機撤出試驗,將替換樣機投入繼續完成試驗。

4. 11 如某臺樣機由于使用單位生產或管理的原因等而使試驗被迫中斷,可將替換樣機投入繼續完成試驗。

5 數據收集與處理

5. 1 在整個試驗過程中,應按附錄 B(標準的附錄)、附錄 C(標準的附錄)的規定對試驗和故障分析情況進行連續地記錄。

5. 2 如果不能確定故障發生的確切時間,則按故障是在被觀測到之前的瞬間產生的處理。

5. 3 故障修復時間應根據具體的故障修復過程進行確定。故障修復時間一般是故障診斷、修理、更換等時間之和。故障修復時間不應包括等待、管理等時間。

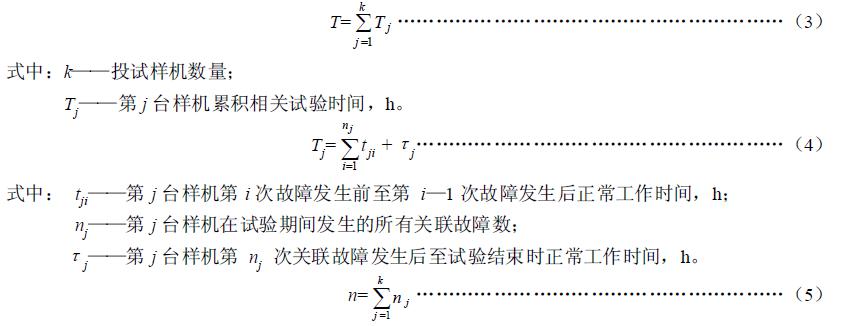

5. 4 可靠性試驗時間 T、n 按式(3)、式(4)與式(5)確定:

5. 5 如現場對用于壓鑄機維護和關聯故障維修時間采用工時方式,則 1.8 工時折合為 1 h 總人工操

作時間。工時的分配應根據實際需要經濟合理。

5. 6 平均無故障工作時間按指數分布處理。

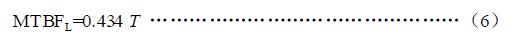

5. 7 如在試驗期間未發生關聯故障,取置信水平為 90% 的平均無故障工作時間的單邊置信下限(MTBFL),按式(6)進行計算:

按式(1)或式(6)、式(2)分別對 MTBF 或 MTBFL 以及 MR 進行計算,計算結果即為壓鑄機可靠性試驗結果。